Както знаем досега, технологията за филтриране играе решаваща роля в безброй аспекти от нашия живот и индустрия,

въздейства върху всичко - от въздуха, който дишаме, до водата, която пием, и продуктите, които използваме. Това е процес

който отделя суспендираните частици от течност (газ или течност), като я прекарва през пореста бариера, наречена филтър.

Филтрирането е жизненоважно поради различни причини:

* Пречистване:

Премахване на замърсители от течности и газове, което ги прави безопасни за консумация или използване в различни процеси.

* Защита:

Предотвратяване навлизането на вредни частици в чувствително оборудване и системи, осигуряване на правилното им функциониране

и удължаване на живота им.

* Опазване на околната среда:

Премахване на замърсители от въздуха и водата, допринасяйки за по-чиста среда.

* Възстановяване на ресурси:

Отделяне на ценни материали от течности, позволяване на повторното им използване и намаляване на отпадъците.

* Качество на продукта:

Гарантиране, че продуктите отговарят на желаните стандарти за чистота и бистрота.

В областта на технологията за филтриране нашият основен фокус е върху

две различни среди:Газ и течност.

Въпреки това е от решаващо значение да се признае, че не всички газове и течности са еднакви и като такива изискват персонализирани

методи за филтриранеза осигуряване на оптимална чистота и качество. Този персонализиран подход е ключов за получаване на най-доброто

възможен газ или течност за последващипроизводствени процеси.

Чрез разбиране и прилагане на специфични техники за филтриране на различни видове газове и течности,

можем значителноподобряване на ефективността и ефективността на нашите производствени усилия.

Газова филтрация

Филтрирането на газ е процес на отстраняване на нежелани частици и замърсители от газов поток. Играе

жизненоважна роля в различни приложения като пречистване на въздуха, промишлена обработка на газ и защита на чувствителни

оборудване. Ето някои от основните видове технологии за филтриране на газ:

1. Механични филтри:

Тези филтри улавят частици въз основа на техния размер. Те обикновено използват мрежа или мембрана с пори, които

са по-малки от частиците, които трябва да бъдат отстранени. Докато газът преминава през филтъра, частиците се улавят

на повърхността на мембраната.

Видове механични филтри:

* Дълбочинни филтри:

Те имат дебела, влакнеста структура, която улавя частиците в техните слоеве.

Те са ефективни за отстраняване на по-големи частици, но могат да имат голям спад на налягането.

* Мембранни филтри:

Те имат тънка, пореста мембрана, която позволява на газовите молекули да преминават, като същевременно задържат по-големи частици.

Те обикновено са по-ефективни от дълбочинните филтри и имат по-нисък спад на налягането.

2. Адсорбционни филтри:

Тези филтри използват материали като активен въглен за улавяне на молекули. Адсорбиращият материал има голям

повърхност с пори, които привличат и задържат газови молекули. Докато газът преминава през филтъра,

нежеланите молекули се адсорбират върху повърхността на адсорбента.

Видове адсорбционни филтри:

* Филтри с активен въглен:

Това са най-често срещаният тип адсорбционен филтър. Активният въглен е а

силно порест материал, който може да адсорбира широка гама от газове.

* Филтри за молекулярно сито:

Те използват зеолитни материали за селективно адсорбиране на специфични молекули.

3. Химически филтри:

Тези филтри използват реактивни материали за неутрализиране на вредните газове. Химическата реакция превръща

вреден газ в безвреден продукт, който може безопасно да бъде освободен или изхвърлен.

Видове химически филтри:

* Скруберни филтри: Те използват течен разтвор за абсорбиране и реакция с нежелания газ.

* Хемосорбционни филтри: Те използват твърди материали за реакция и отстраняване на нежелания газ.

Приложения на филтриране на газ:

* Пречистване на въздуха:

Премахване на прах, алергени и замърсители от вътрешния и външния въздух.

* Промишлена преработка на газ:

Отделяне на примеси от петрол и газ за производство на чисти горива.

* Защита на чувствително оборудване:

Предотвратяване навлизането на вредни частици в чувствително оборудване.

* Медицински приложения:

Осигуряване на чист въздух за медицински процедури.

* Опазване на околната среда:

Премахване на замърсители от промишлени емисии.

Изборът на правилната технология за филтриране на газ зависи от няколко фактора, включително:

* Размерът и видът на частиците, които трябва да бъдат отстранени

* Желаното ниво на чистота

* Дебитът на газа

* Цената и сложността на процеса

Важно е да се консултирате с квалифициран специалист по филтриране, за да определите най-добрия тип филтър за вашия

специфични нужди.

Филтриране на течности

Течното филтриране е процес на отстраняване на нежелани частици и замърсители от течен поток.

Той е от съществено значение за различни приложения, включително пречистване на вода, химическа обработка и храна

производство на напитки. Ето някои от основните видове технологии за филтриране на течности:

1. Повърхностни филтри:

Тези филтри улавят частици на повърхността на филтърната среда. Те обикновено използват мрежа или екран с

пори, които са по-малки от частиците, които трябва да бъдат отстранени. Докато течността преминава през филтъра, частиците

са уловени на повърхността на екрана.

Видове повърхностни филтри:

* Екранни филтри:

Това са най-простият тип повърхностен филтър. Изработени са от метална мрежа с отвори

които са достатъчно големи, за да позволят на течността да премине, но достатъчно малки, за да уловят големи частици.

* Патронни филтри:

Те съдържат нагънати филтърни носители, направени от хартия, плат или други материали.

Те се предлагат в различни размери на порите за премахване на различни размери частици.

2. Дълбочинни филтри:

Тези филтри улавят частици в матрицата на филтърния материал. Те обикновено са направени от дебели,

влакнести материали, които улавят частици в своите слоеве. Дълбочинните филтри са ефективни за премахване на малки

частици, но може да има висок спад на налягането.

Видове дълбочинни филтри:

* Дълбочинни филтри:Те са направени от материали като целулоза, стъклени влакна или синтетични влакна.

Те са ефективни за премахване на широк диапазон от размери на частици, включително бактерии и вируси.

* Филтри за рани:Те са направени чрез навиване на влакнест материал около сърцевина.

Предлагат се в различни размери и размери на порите.

3. Мембранни филтри:

Тези филтри използват тънки мембрани със специфични размери на порите, за да пропускат само молекули, по-малки от порите

да мине през. Те са ефективни за премахване на много малки частици, включително бактерии, вируси,

и разтворени молекули.

Видове мембранни филтри:

* Микрофилтрация:

размери на порите от 0,1 до 10 микрона и се използват за отстраняване на бактерии, паразити и други големи частици.

* Ултрафилтрация:

размери на порите от 0,01 до 0,1 микрона и се използват за отстраняване на вируси, протеини и други по-малки частици.

* Нанофилтрация:

размери на порите от 0,001 до 0,01 микрона и се използват за отстраняване на разтворени молекули като соли и захари.

* Обратна осмоза:

най-малките размери на порите от всички мембранни филтри (0,0001 микрона) и се използват за отстраняване на почти

всички разтворени молекули от водата.

Приложения на филтриране на течности:

* Пречистване на водата:

Отстраняване на примеси от питейна вода, пречистване на отпадъчни води.

* Химическа обработка:

Разделяне на реагенти, продукти и катализатори по време на химични реакции.

* Промишленост за храни и напитки:

Избистряне и пречистване на напитки, отстраняване на твърди вещества от масла,и разделяне на компонентите

в преработката на храни.

* Фармацевтично производство:

Стерилизиране на лекарства и пречистване на биологични продукти.

* Преработка на нефт и газ:

Отделяне на вода и други примеси от нефт и газ.

Изборът на правилната технология за филтриране на течности зависи от няколко фактора, включително:

* Размерът и видът на частиците, които трябва да бъдат отстранени

* Желаното ниво на чистота

* Дебитът на течността

* Химическата съвместимост на течността и филтърния материал

* Цената и сложността на процеса

Затова е важно да се консултирате с квалифициран специалист по филтриране, за да определите най-добрия тип филтър за вас

специфични нужди.

Филтриране на специални газове и специални течности

Филтрирането на специални газове и течности представлява уникално предизвикателство поради техните опасни свойства,

високи изисквания за чистота или сложни състави. Ето разбивка на предизвикателствата и

включени решения:

Предизвикателства:

* Корозивни или реактивни газове и течности:

Те могат да повредят традиционните филтърни материали, изискващи специализирани материали като Hastelloy или PTFE.

* Високи изисквания за чистота:

В индустрии като фармацевтична и полупроводникова, дори следи от примеси могат значително

влияние върху качеството на продукта.

Постигането и поддържането на такива високи нива на чистота изисква строги методи за филтриране.

* Комплексни композиции:

Някои течности имат множество компоненти с различни размери и свойства,

правейки разделянето и филтрирането по-сложни.

Решения:

* Специализирани материали:

Филтри, изработени от устойчиви на корозия материали като метални сплави, полимери като PTFE (тефлон) или керамика

могат да издържат на агресивни химикали и агресивни среди.

* Строги методи за филтриране:

Техники като многостепенна филтрация, ултрафилтрация и нанофилтрация могат да постигнат високи нива на чистота

като премахва и най-малките частици и замърсители.

* Разширен дизайн на филтри:

Мембранни филтри с прецизни размери на порите или специално проектирани патрони могат селективно да премахват

специфични компоненти въз основа на техния размер и свойства.

* Контрол и мониторинг на процеси:

Мониторингът в реално време на налягането, дебита и нивата на чистота помага да се осигури оптимална производителност и

навременна намеса при евентуални отклонения.

* Адсорбция и химическа филтрация:

В случаите, когато е необходимо сложно разделяне, допълнителни техники като адсорбция с активирани

могат да се използват въглеродни или химически филтри за отстраняване на специфични замърсители.

Усъвършенствани технологии за филтриране:

* Газова хроматография:

Разделя и идентифицира летливи компоненти в газови смеси с помощта на колона, пълна със специален адсорбиращ материал.

* Високоефективна течна хроматография (HPLC):

Използва високо налягане за разделяне на компоненти в течности въз основа на техните взаимодействия с неподвижна фаза.

* Мембранна дестилация:

Използва мембрани за разделяне на компоненти въз основа на тяхната летливост, което позволява енергийно ефективно разделяне на течности с висока чистота.

* Електростатично утаяване:

Използва електрическо поле за зареждане на частици, като ги привлича към събирателните плочи и ефективно ги отстранява от газовия поток.

Примери за специални газове и течности:

* Флуороводородна киселина:

Силно корозивен, изисква специализирани PTFE филтри.

* Химикали за обработка на полупроводници:

Изисква се изключително висока чистота, налагаща многостепенна филтрация със строг мониторинг.

* Биофармацевтични продукти:

Чувствителни към примеси и изискват специализирани филтри за пречистване.

* Токсични газове:

Необходими са специализирани филтри и процедури за работа, за да се гарантира безопасността.

Важност:

Ефективното филтриране на специални газове и течности е от решаващо значение за осигуряване на безопасност, качество и производителност

на различни процеси в индустриите. Неправилното филтриране може да доведе до замърсяване на продукта,

повреда на оборудването, опасности за безопасността и рискове за околната среда.

Филтриране на газове при висока температура и високо налягане

Филтрирането на газ при висока температура и високо налягане (HTHP) поставя уникални предизвикателства поради екстремните

условия, които изискват специално проектиране и материални съображения.

Ето разбивка на ключовите аспекти:

Съображения за дизайн:

* Устойчивост на натиск:

Корпусите и елементите на филтъра трябва да издържат на значително налягане без деформация или разкъсване.

* Температурна толерантност:

Материалите трябва да запазят своята здравина и цялост при високи температури, без да се топят или разграждат.

* Устойчивост на корозия:

Компонентите на филтъра трябва да са устойчиви на корозия от конкретния газ, който се филтрира.

* Ефективност на потока:

Дизайнът трябва да минимизира спада на налягането, като същевременно поддържа висока ефективност на филтриране.

* Възможност за почистване и регенериране:

Някои филтри изискват почистване или регенериране, за да поддържат ефективността си и дизайнът трябва да съобразява тези процеси.

Материални съображения:

* Метални сплави:

Неръждаемата стомана, Hastelloy и Inconel са обичаен избор поради тяхната висока якост, температурна устойчивост и устойчивост на корозия.

* Керамика:

Алуминиевият оксид, циркониевият оксид и силициевият карбид са идеални за изключително високи температури и предлагат отлична химическа устойчивост.

* Стъклени влакна:

Боросиликатните стъклени влакна предлагат устойчивост на висока температура и добра ефективност на филтриране.

* Специални полимери:

PTFE и други високоефективни полимери могат да се използват за специфични приложения, изискващи химическа устойчивост и гъвкавост.

Технологични иновации:

Няколко иновативни технологии се появиха за справяне с предизвикателствата на HTHP филтрирането на газ:

* Керамични филтърни елементи:

Те предлагат устойчивост на висока температура (до 1800°C) и могат да бъдат проектирани със специфични размери на порите

за постигане на желаната ефективност на филтриране.

Изработени от порест метал на прах, тези филтри предлагат висока якост, добра температурна устойчивост,

и може да се почиства и регенерира ефективно.

* Самопочистващи се филтри:

Те включват механизми като обратно пулсиране или обратен поток за автоматично отстраняване на натрупаното

замърсители, намаляващи изискванията за поддръжка.

* Мембранни филтри:

За висока ефективност могат да се използват устойчиви на висока температура мембрани с прецизни размери на порите

филтриране на специфични газови компоненти.

Примери за HTHP филтри:

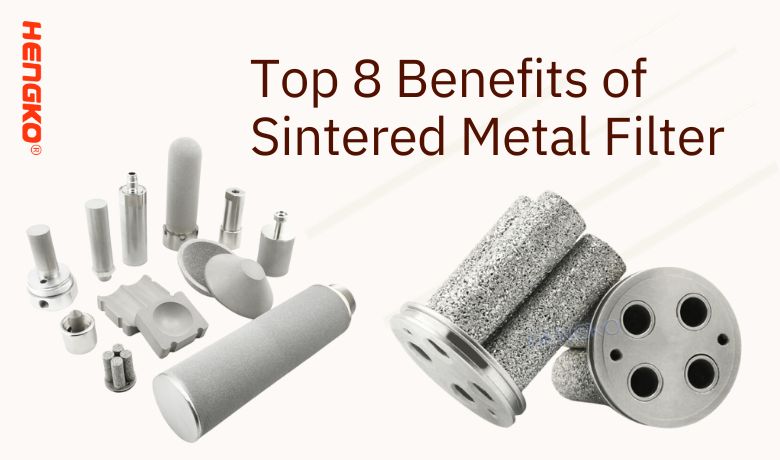

- Филтри от синтерован метал:

- Керамични филтърни елементи:

- Високотемпературни мембранни филтри:

Приложения:

HTHP филтрирането на газ е от решаващо значение в различни индустрии:

* Производство на електроенергия:

Отстраняване на прахови частици от входящия въздух на газовата турбина за защита на турбините и подобряване на ефективността.

* Химическа обработка:

Филтриране на горещи газове и пари при химически реакции за отстраняване на примесите и гарантиране на качеството на продукта.

* Нефтохимическа промишленост:

Разделяне на компоненти в газови потоци от операции за рафиниране и обработка.

* Стоманена и метална промишленост:

Филтриране на горещи димни газове от пещи и инсинератори за контрол на замърсяването на въздуха.

* Космонавтика:

Защита на чувствително оборудване от прах и замърсители в среда с висока температура.

Заключение:

Филтрирането на газ при висока температура и високо налягане изисква внимателно проектиране и подбор на

материали за осигуряване на безопасна и ефективна работа.

Като разбират предизвикателствата и използват модерни технологии, индустриите могат ефективно

филтър HTHP газове за различни приложения,допринасящи за подобряване на производителността, околната среда

защита и безопасност при работа.

Филтриране на течности при висока температура и високо налягане

Течностите с висока температура и високо налягане (HTHP) представляват уникални предизвикателства за филтриране поради

екстремните условия, които могат значително да повлияят на процеса.

Ето разбивка на основните трудности и решения:

Предизвикателства:

* Промени във вискозитета:

С повишаването на температурата вискозитетът на течностите намалява, което улеснява някои замърсители

да премине през филтъра.

* Термично разширение:

Както течността, така и компонентите на филтъра се разширяват с различни скорости, потенциално поради температурни промени

повлияване на ефективността на филтриране и причиняване на течове.

* Ефекти на налягането:

Високото налягане може да уплътни филтърната среда, намалявайки порьозността и ефективността на филтриране. Освен това,

това може да причини напрежение върху корпуса на филтъра и уплътненията, водещо до потенциални повреди.

* Химическа съвместимост:

Високите температури и налягания могат да увеличат химическата реактивност на течността, което изисква специални

материали за филтъра, за да се гарантира неговата цялост и да се предотврати замърсяване.

* Корозия:

Комбинацията от висока температура, налягане и потенциално корозивни течности може да ускори корозията

на филтърни компоненти, намалявайки техния живот и компрометирайки работата им.

Решения и техники:

За да се преодолеят тези предизвикателства, се използват няколко решения и техники при HTHP филтриране на течности:

* Специализирана филтърна среда:

Устойчиви на висока температура материали като мрежа от неръждаема стомана, синтерован метален прах и керамика

влакната се използват, за да издържат на екстремни условия.

* Многостепенна филтрация:

Внедряването на множество филтри с различни размери на порите може да адресира различни размери на частиците и да постигне

висока обща ефективност.

* Контрол на температурата:

Поддържането на стабилна температура през целия процес на филтриране помага за смекчаване на термичните ефекти

разширение и промени във вискозитета.

* Устойчиви на натиск корпуси:

Здравите корпуси, изработени от високоякостни материали като неръждаема стомана или титан, са проектирани да

издържат на високо налягане и предотвратяват течове.

* Химически устойчиви уплътнения:

Използват се специални уплътнения, изработени от материали като тефлон или витон, за да се осигури съвместимост с

специфична течност и предотвратява течове дори при високи температури и налягания.

* Самопочистващи се филтри:

Те включват механизми като обратно пулсиране или обратен поток за отстраняване на натрупаните замърсители

автоматично, намалявайки изискванията за поддръжка и осигурявайки постоянна производителност.

Примери за HTHP течни филтри:

* Филтри от синтерован метал:

* Керамични филтърни елементи:

* Метални мрежести филтри:

* Високотемпературни мембранни филтри:

Приложения:

HTHP филтрирането на течности играе жизненоважна роля в различни индустрии:

* Химическа обработка:

Разделяне на компоненти в химични реакции, филтриране на твърди вещества и примеси.

* Нефтохимическа промишленост:

Преработка на суров нефт и природен газ, филтриране на замърсители преди по-нататъшна обработка.

* Производство на електроенергия:

Филтриране на пара и вода в котли и турбини за подобряване на ефективността и предотвратяване на повреда на оборудването.

* Стоманена и метална промишленост:

Филтриране на разтопени метали и сплави за отстраняване на примесите и постигане на желаните свойства.

* Промишленост за храни и напитки:

Стерилизиране на течности и отстраняване на замърсители, за да се гарантира безопасността и качеството на продукта.

Заключение:

Филтрирането на течности с висока температура и високо налягане изисква специализирана технология и внимателно

разглеждане на включените екстремни условия. Чрез прилагане на подходящите решения и техники,

HTHP филтрирането може да се извърши ефективно в различни индустрии, като се гарантира качество на продукта, безопасност и

оперативна ефективност.

И накрая, ние изброяваме някои специални газове и течности, необходими за извършване на филтриране

Специални газове и течности, нуждаещи се от филтриране в промишленото производство

Специални газове:

* Флуороводородна киселина (HF):

Силно корозивен за повечето материали, изискващ специализирани филтри, направени от тефлон (PTFE) или други

устойчиви полимери.

* Силан (SiH4):

Силно запалим и пирофорен, изискващ специални процедури за работа и предназначени филтри

безопасна работа.

* Хлор (Cl2):

Токсичен и корозивен, изискващ специални материали като Hastelloy или Inconel за филтри и оборудване за обработка.

* Амоняк (NH3):

Токсичен и корозивен, изискващ филтри от неръждаема стомана или други устойчиви материали.

* Сероводород (H2S):

Силно токсичен и запалим, изискващ специални филтри и предпазни мерки.

* Серен диоксид (SO2):

Корозивни и токсични, изискващи филтри от неръждаема стомана или други устойчиви материали.

Специални течности:

* Химикали с висока чистота:

Използва се в полупроводниковата и фармацевтичната промишленост, изискваща изключително високи нива на чистота и

специализирани филтри като мембранни филтри или многостепенни филтриращи системи.

* Биофармацевтични продукти:

Чувствителни към примеси и изискват специални филтри, предназначени за пречистване и осигуряване на качеството на продукта.

* Разтопени метали и сплави:

Високите температури и възможността за втвърдяване изискват специализирани филтри, направени от огнеупорни материали като

керамика или високотемпературни сплави.

* Разтопени соли:

Силно корозивен и изисква специални материали като Hastelloy или Inconel за филтри и оборудване за обработка.

* Суспензии и пасти:

Високият вискозитет и абразивното естество изискват специфичен дизайн на филтъра и материали, за да се осигури ефективно филтриране

и предотвратяване на запушване.

* Токсични и опасни течности:

Изискват специални процедури за работа и филтри, предназначени да предотвратят течове и излагане на вредни вещества.

Забележка:

Това не е изчерпателен списък и конкретният тип специален газ или течност, изискващи филтриране, ще зависи от

специфичен промишлен производствен процес.

Имате ли специален проект за филтриране на газ или течност?

HENGKO разбира, че всяко предизвикателство за филтриране е уникално, особено когато става въпрос за обработка на специални

газове и течности. Нашият опит в персонализирането на филтри, за да отговорим на специфични нужди, ни отличава в индустрията.

Ако имате нужда от специализирани решения за филтриране, ние сме тук, за да ви помогнем. Независимо дали е за уникално приложение

или предизвикателна среда, нашият екип е оборудван да проектира и произвежда филтри, които отговарят на вашите

точни изисквания.

Не позволявайте на предизвикателствата с филтрирането да ви забавят. Свържете се с нас за OEM (производител на оригинално оборудване)

услуги, които са съобразени със специфичните нужди на вашия проект.

Свържете се с нас днес наka@hengko.com за да обсъдим вашия проект и как можем да помогнем за реализирането на вашите идеи.

Ние се ангажираме да предоставяме висококачествено персонализирано филтриранерешения, които ви помагат да постигнете оптимални резултати.

Време на публикуване: 8 декември 2023 г